我國現役大部分燃煤鍋爐除塵器的除塵效果均不理想,粉塵排放濃度超出排放標準,大量的除塵器面臨著提效改造和升級換代的問題,有 對除塵器改造進行深入分析,摸清技術的特點和改造實踐應用。

為此,在此基礎上對1臺現用130t/h循環流化床鍋爐電除塵器進行了升級提效改造,實踐運行效果良好。

一、電除塵器現狀及提效改造方案

1.現有電除塵器的運行狀況

鍋爐電除塵器型號為DBP80啟,2005年年底試運行至今,總集塵面積為4200m,煙氣流通面積為80m,陽極板型式為48℃型,材質為Q235-A,陰極線型式為改進型RS芒刺線,材質為Q235-A。

1)該電除塵器本體和電氣控制部分由于長時間的運行出現疲勞、老化、磨損。

2)鍋爐曾出現省煤器和空預器堵塞致使排煙溫度超出正常運行范圍,引發極板極線受熱膨脹嚴重變形,間距縮小,彎曲斷裂。

3)陰、陽極振打裝置為側甩臂形式,振打點偏移,振打效果差、積灰嚴重和錘頭掉落堵塞灰斗。

4)陰極絕緣吊掛瓷瓶被擊穿,裂紋、損壞嚴重,瓷轉軸加熱管部分損壞。

5)電氣高壓隔離控制部分老化嚴重,電腦控制器失靈且無配套生產廠家。

6)后期氨法脫硫系統運行以后,煙道擋板門關閉不嚴密,停爐后往回倒酸性的煙氣,對除塵器極線及連接板腐蝕,存在腐蝕斷裂的風險。

總體來說該除塵器的性降低,除塵效果達不到設計值,對其進行提效改造非常有 。

2.改造方案的可行性

通過研究和考察決定對3種方案對比分析, 終選擇用布袋除塵器代替現有電除塵器的提效改造方案。

1)電除塵的擴容改造方案。

通過增加現有除塵器極板極線的高度和寬度或增加電場個數來增加收塵面積,從而提效率。

原電除塵器外形尺寸為20790mmx10500mmx15000mm因現場場地所限,不能增加電場數量,即使在3電場后再增加電場,由于距離鍋爐引風機較近,攜帶 粉塵,除塵效果并不理想。如果采取增加現有除塵器極板極線的高度和寬度,將涉及設備框架結構的改變、載荷的增加,但對原有的設備缺陷沒有根本,效果也不好。因此不采用此方案。

2)電頻電源改造方案。

采用調幅高頻電源替代原直流電源。調幅高頻能 大限度為除塵器提供電暈功率,且不會受粉塵濃度變化的影響,能提高原有除塵器的效率,該改造技術有運用案例,能將煙塵排放濃度降到30mg/m³,且該技術有節電和 的優點。但要想達到好的除塵效果, 在原有設施性能較好的情況下實施電源改造,而公司的實際情況顯示:現有除塵器不具備這樣的條件。

3)電除塵器改為布袋除塵器方案。

布袋除塵器的除塵機理了其具有很高的除塵效率,煙塵排放 可以控制在30mg/m³,甚至10mg/m³以下。布袋除塵器具有不受燃用低硫煤和難收塵煤種的影響,煙氣特h}和粉塵特性的變化也不影響其除塵效率。這些特性為其應用提供了可能。

二、布袋除塵器設計

綜合考慮除塵效果和能耗指標,決定在利用現有鍋爐電除塵器的框架結構、基礎、輸灰系統及其下部現有設施的基礎上,將原靜電除塵改造為布袋除塵器,并對其中較關鍵的技術如濾袋濾料、清灰方式、原輸灰系統、引風機和系統阻力等進行計算和設計。

1.濾袋材料的選擇

濾料是布袋除塵器的核心部件,目前廣泛應用的濾料主要是化學纖維, 常用的有PPS,PTFE等。PTFE的性能指標 好,但造價昂貴。

PPS濾料的各項性能都比較優異,且價格適中,但是它的耐氧性、性、性能比較差。當煙氣含氧量小于10%時,在160℃溫度下只要求煤的硫含量在3.5%以下,煙氣中SO2含量在2700mg/m³以下,便可長期連續使用。公司鍋爐運行的實際氧含量為5%一7%,排煙溫度為140℃燃用低硫煤的硫含量在0.6%以下,此運行工況可滿足PPS濾料長期使用要求。所以選用PPS濾料 可行。

2.清灰方式的選擇

目前應用 廣泛、 的脈沖清灰系統主要有低壓旋轉噴吹清灰和固定行噴吹除塵系統兩種。低壓旋轉噴吹清灰系統噴吹較均勻,但清灰壓力較低,只有0.075一0.1MPa,無法對8m長的長袋式布袋除塵器實現均勻清灰。

固定行噴吹清灰系統的清灰壓力為0.25一0.35MPa,匹配均流噴吹管和脈沖噴吹閥, 可以滿足長袋式布袋除塵器的清灰要求,因此選擇固定行噴吹清灰作為本次改造項目的清灰系統。

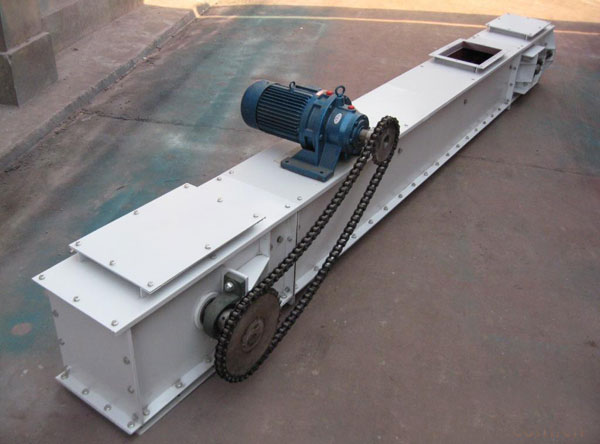

埋刮板輸送機埋刮板輸送機是借助于在封閉的殼體內運動著的刮板鏈條而使散體物...

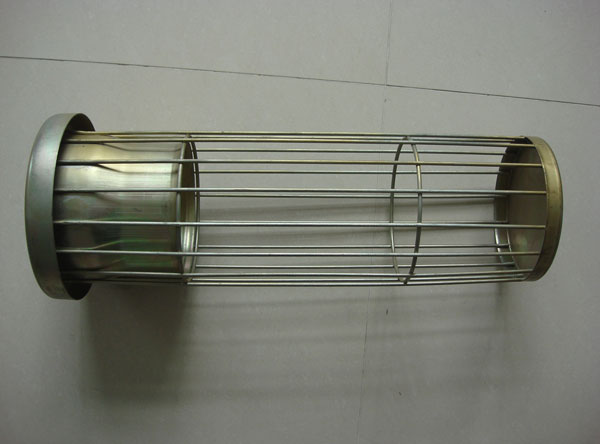

埋刮板輸送機埋刮板輸送機是借助于在封閉的殼體內運動著的刮板鏈條而使散體物... 鍍鋅除塵袋籠鍍鋅除塵袋籠也稱鍍鋅除塵袋籠,是采用設備一次焊接成型,除塵骨...

鍍鋅除塵袋籠鍍鋅除塵袋籠也稱鍍鋅除塵袋籠,是采用設備一次焊接成型,除塵骨... 多根絲有機硅除塵骨架多根絲硅除塵骨架是硅除塵骨架的一種,采用足夠強度的碳鋼或不銹...

多根絲有機硅除塵骨架多根絲硅除塵骨架是硅除塵骨架的一種,采用足夠強度的碳鋼或不銹... 10T鍋爐除塵器本廠生產的10T鍋爐除塵器是我國目前燃煤、燃油鍋爐、水煤漿鍋爐、...

10T鍋爐除塵器本廠生產的10T鍋爐除塵器是我國目前燃煤、燃油鍋爐、水煤漿鍋爐、... 沉流式濾筒除塵器沉流式濾筒除塵器在正常操作下,含塵空氣經頂部入口進入HR型除塵...

沉流式濾筒除塵器沉流式濾筒除塵器在正常操作下,含塵空氣經頂部入口進入HR型除塵...