方形插板閥方形插板閥也叫作方型插板閥,是一種粉料、晶粒料、顆粒料及小塊...

方形插板閥方形插板閥也叫作方型插板閥,是一種粉料、晶粒料、顆粒料及小塊... 陽極板陽極板是電除塵器的核心部件,陽極板的驗(yàn)收標(biāo)準(zhǔn):平直、、剛度強(qiáng)...

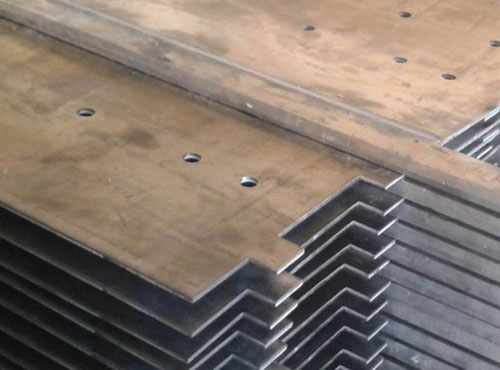

陽極板陽極板是電除塵器的核心部件,陽極板的驗(yàn)收標(biāo)準(zhǔn):平直、、剛度強(qiáng)... JH-DF大風(fēng)量濾筒除塵器JH-DF大風(fēng)量濾筒除塵器是本公司專門為設(shè)備配套吸塵而設(shè)計(jì),分為單...

JH-DF大風(fēng)量濾筒除塵器JH-DF大風(fēng)量濾筒除塵器是本公司專門為設(shè)備配套吸塵而設(shè)計(jì),分為單... 不銹鋼卡箍不銹鋼卡箍選用 不銹鋼材料,采用不同的造型結(jié)構(gòu)和制造...

不銹鋼卡箍不銹鋼卡箍選用 不銹鋼材料,采用不同的造型結(jié)構(gòu)和制造... 立式電捕焦油器在混合煤氣發(fā)生爐的生產(chǎn)過程中對于用煙煤的煤氣站常配置電氣濾清...

立式電捕焦油器在混合煤氣發(fā)生爐的生產(chǎn)過程中對于用煙煤的煤氣站常配置電氣濾清... 1、過濾風(fēng)速對布袋除塵器的影響

在實(shí)際工程運(yùn)行中,過濾風(fēng)速由濾袋材質(zhì)、粉塵粒徑、物化性質(zhì)、清灰方式等有關(guān)。在處理風(fēng)量恒定的前提下,增大過濾風(fēng)速可降低過濾面積,提高濾料的處理能力,并使設(shè)備小型化。但過濾風(fēng)速變大,會使濾袋壓差增大,且己附著在濾料上的細(xì)小粉塵擠壓過去,影響除塵效率和布袋的使用壽命;過濾風(fēng)速小,壓力損失小,效率提高,但增大了過濾面積,除塵器的體積、占地面積及投資費(fèi)用。

初始過濾風(fēng)速為1.32m/min時,經(jīng)過60s左右,就下降到180m³/h,隨之下降速度越來越快,處理風(fēng)量的減小使過濾風(fēng)速變小,壓差增長變得緩慢,并面臨堵塞的狀態(tài),1.32m/min不適合應(yīng)用于本試驗(yàn)系統(tǒng)中。初始過濾風(fēng)速為0.98m/min時,氣量經(jīng)過200s左右降至90%,然后開始減小,考慮到濾袋上粉塵初層形成的時間,運(yùn)行穩(wěn)定后每經(jīng)過150s左右需要清灰;初始過濾風(fēng)速為0.63m/min時,煙氣量經(jīng)過350s左右降至90%,然后開始減小,運(yùn)行穩(wěn)定后每經(jīng)過300s左右需要清灰。初始過濾風(fēng)速為0.31m/min時,煙氣量經(jīng)過500s左右降至90%,并以較度降低。

一般工作條件下的噴吹周期選擇在100~300s。從試驗(yàn)結(jié)果可以看出,系統(tǒng)阻力變化較快,若頻繁頻率高,將導(dǎo)致系統(tǒng)的不穩(wěn)定,將噴吹周期確定在240s。

通過以上對不同過濾風(fēng)速下壓力損失和處理風(fēng)量變化情況的分析,在本試驗(yàn)的煙氣脫硫系統(tǒng)中,初始過濾風(fēng)速選擇在0.63一0.98m/min,能較好的滿足工作要求,在后續(xù)試驗(yàn)中選擇0.86m/min作為初始過濾風(fēng)速。

2、噴吹壓力和噴吹時間的影響

測量方法:調(diào)節(jié)脈沖反吹控制系統(tǒng),使反吹壓力為0.1,0.2,0.3,0.4,0.5,0.6MPa,噴吹時間分別為50,100,150,200ms,在系統(tǒng)運(yùn)行穩(wěn)定后,記錄噴吹后布袋的壓力損失。

由圖6可知:無論噴吹時間的長短,噴吹壓力過小時,布袋上附著的脫硫劑都不能被充分的 ,盡管噴吹壓力在0.1一0.3MPa增加噴吹壓力時清灰效果變化明顯,但是只有在噴吹時間足夠長的情況下才能達(dá)到要求的清灰效果。噴吹時間為50ms時,由于采用在線清灰,噴吹時間過短,噴吹閥膜片打開并不 ,噴入的壓縮空氣量不足,會使部分被吹落的粉塵在落入灰斗之前又重新吸附在布袋上,導(dǎo)致清灰效果不能滿足要求。在噴吹時間為150ms的條件下,增加噴吹壓力到0.6MPa時,除塵器出口會出現(xiàn)“冒灰”現(xiàn)象,這是清灰過度的表現(xiàn)。噴吹時間為200ms時,噴吹壓力達(dá)到0.3MPa時布袋壓力損失就己經(jīng)很小,繼續(xù)增加噴吹壓力布袋壓力損失反而增加,這是由于噴入壓縮空氣量過大使得己經(jīng)沉積在灰斗的粉塵又被吹起形成“二次灰”吸附在布袋上,使壓力損失增加。噴吹的壓縮空氣量過大,會使進(jìn)入布袋除塵器的煙氣受阻,速度變慢,使得煙氣中攜帶的粉塵堆積于連接管道中,導(dǎo)致管道阻塞。

根據(jù)以上分析,控制噴吹壓力在0.3~0.4MPa噴吹時間在100一150ms,滿足清灰要求,可指導(dǎo)實(shí)際工程現(xiàn)場根據(jù)實(shí)際的壓縮空氣源對噴吹壓力和噴吹時間進(jìn)行選擇。但是噴吹壓力越大,越容易造成布袋的磨損。在本試驗(yàn)中,選擇噴吹壓力0.3MPa,噴吹時間120ms。

3、噴吹周期的分析

隨著濾袋壓差的增加,煙氣量先是逐步減少,減少到 程度時下降,濾袋壓差的增加趨勢變緩,甚至有減小趨勢。當(dāng)煙氣量下降到初始的90%左右時,布袋前后壓差大約在750Pa左右。多數(shù)工程運(yùn)行中,以布袋除塵器壓力損失作為噴吹依據(jù),壓差在1000Pa左右時開始噴吹。

|