氣動插板閥氣動插板閥是一種粉料、晶粒料、顆粒料及小塊物料的流量或輸送量...

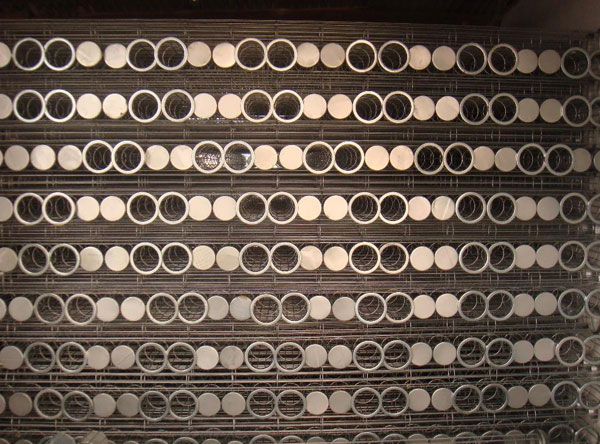

氣動插板閥氣動插板閥是一種粉料、晶粒料、顆粒料及小塊物料的流量或輸送量... 除塵器袋籠除塵袋籠是采用設備一次焊接成型,其特點是焊接牢固,外表光潔挺...

除塵器袋籠除塵袋籠是采用設備一次焊接成型,其特點是焊接牢固,外表光潔挺... XKD-XWD系列電除塵器XKD-XWD系列電除塵器具有較好的放電性能,即在設計電壓下能產生足...

XKD-XWD系列電除塵器XKD-XWD系列電除塵器具有較好的放電性能,即在設計電壓下能產生足... 20噸鍋爐脈沖布袋除塵器運行時,一般設定每一排濾袋每隔10S脈沖反吹清灰一次,定時啟動一...

20噸鍋爐脈沖布袋除塵器運行時,一般設定每一排濾袋每隔10S脈沖反吹清灰一次,定時啟動一... JMK型脈沖控制儀JMK型脈沖控制儀是無觸點脈沖控制儀,它是脈沖袋式除塵器噴吹清灰...

JMK型脈沖控制儀JMK型脈沖控制儀是無觸點脈沖控制儀,它是脈沖袋式除塵器噴吹清灰...該循環流化床鍋爐配套的除塵器為兩電場高壓靜電除塵器,自2001年6月投運以來,除塵效率一直達不到的設計值,雖經過多次大修和兒次重大的技術改造,但效果均不明顯,排塵濃度依然超標,除塵效率僅能達到900/a,影響了本地區的大氣環境質量。

為找出爐電除塵改造后除塵器效率仍達不到設計效率的原因,自2008年3月開始組織有關技術人員進行深入的調研分析,得出除塵效率低的主要原因是由于原設計指標偏低,收塵而積偏小,設備質量和安裝質量問題,外加長期運行,故障率較高,存在內部極線松動和變形、極板腐蝕和變形、振打效果差等問題。

靜電除塵器在2008年8月進行了布袋除塵器改造。為了進一步降低除塵器的改造費用和運行費用,決定立足國產化進行除塵器改造, 終選用了大連大顯環保工程有限公司ZLP下1800長袋脈沖袋收塵器。

采用在線低壓脈沖清灰方式

脈沖式袋式除塵器的清灰分為在線式和離線式兩種,實際應用中各有利弊。在線式清灰機構簡單,控制方便,機械阻力小,系統阻力變化小,但由于清灰、過濾同時進行,影響清灰效果,也不利于不停機進行檢修。而離線式清灰的優缺點正好與此相反。本次改造由于受原有電除塵器本體條件所限,以及考慮到鍋爐煙塵濃度不算太高。以及容易清灰的特點,設計采用了在線清灰的方式。脈沖式袋式除塵器清灰所需的壓縮空氣也分高壓清灰和低壓清灰兩種,高壓清灰所需的壓縮空氣壓力一般應在0.5MPa以上,而低壓清灰所需的壓縮空氣壓力則一般在0.2-0.3MPa之間,本設計選用的是0.2-0.3MPa之間。

改造后的布袋除塵器的清灰控制采用PLC控制,工作穩定,自動化程度高,抗}幾擾。本設計為單閥循環噴吹,每次噴吹一個脈沖閥,在脈沖間隔為10秒時,除塵器阻力穩定在1000Pa以下,后考慮到為減少壓縮空氣的耗量。脈沖閥噴吹間隔為2。秒時,除塵器阻力亦可穩定在1200Pa以下,該控制柜可根據除塵器進出口的壓差變化情況,自動地控制清灰時間和清灰間隔,也可設定為定時清灰,并設有清灰故障自動報警裝置以及脈沖閥故障顯不動能,以方便清灰故障的排除和檢修。

設置具有自動張緊功能的濾袋裝置,濾袋上端采用良好的密封措施、安裝性高,換袋,濾袋采用聚苯硫醚、聚酞亞胺等纖維復合制成,并采用處理。袋籠為網式結構,要在花板上安裝嚴密,并濾袋在過濾和清灰過程中不發生彎曲。

|